目录

快速导航-

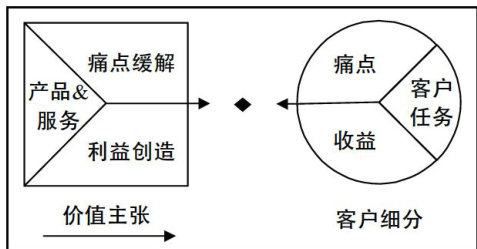

设计与研究 | 需求驱动的高速列车顶层设计指标定义研究

设计与研究 | 需求驱动的高速列车顶层设计指标定义研究

-

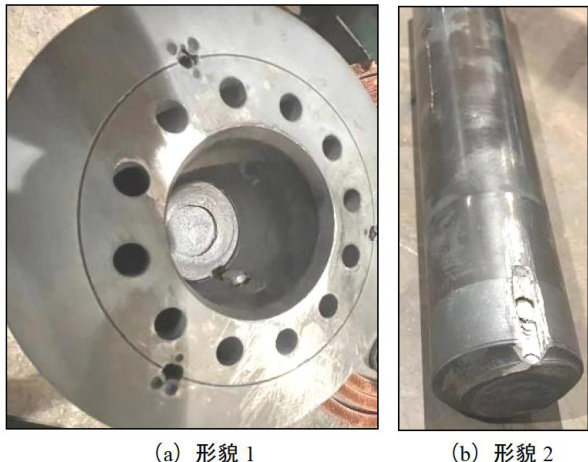

设计与研究 | 风力发电机组塔筒法兰螺栓设计优化方法研究

设计与研究 | 风力发电机组塔筒法兰螺栓设计优化方法研究

-

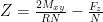

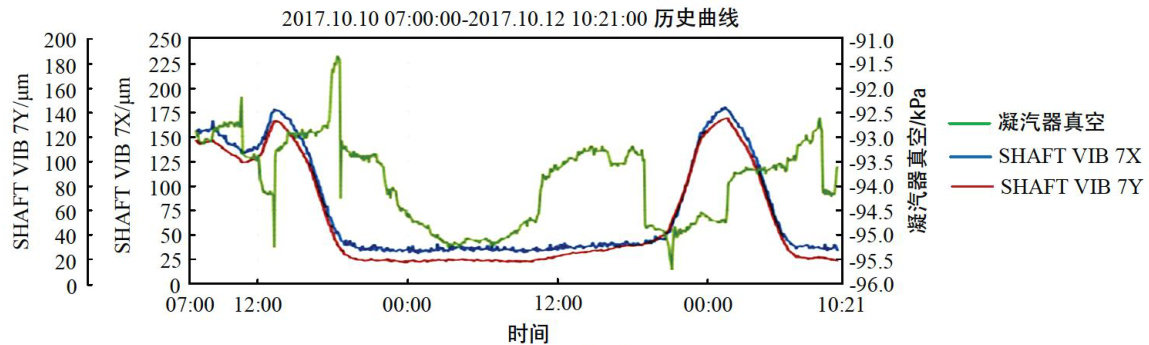

设计与研究 | 某发电机轴振异常研究与处理

设计与研究 | 某发电机轴振异常研究与处理

-

设计与研究 | 660MW火力发电机组高压旁路阀改进研究

设计与研究 | 660MW火力发电机组高压旁路阀改进研究

-

交通工程技术 | 轮轨粗糙度波长与轴重对高速轮轨力一振一声的影响研究

交通工程技术 | 轮轨粗糙度波长与轴重对高速轮轨力一振一声的影响研究

-

交通工程技术 | 基于2D结构光的低地板车辆整车动态限界连续测量方法研究

交通工程技术 | 基于2D结构光的低地板车辆整车动态限界连续测量方法研究

-

交通工程技术 | 列尾延时对列车制动缓解阶段纵向冲动影响的研究

交通工程技术 | 列尾延时对列车制动缓解阶段纵向冲动影响的研究

-

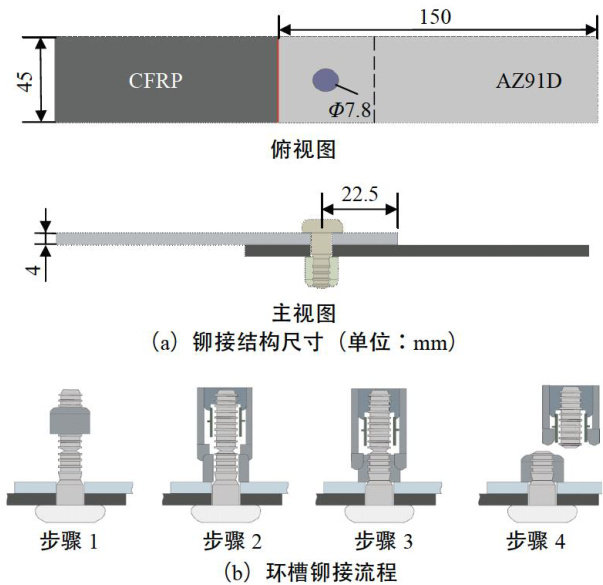

工程材料研究与应用 | 镁合金一碳纤维复合材料铆接结构疲劳失效机理研究

工程材料研究与应用 | 镁合金一碳纤维复合材料铆接结构疲劳失效机理研究

-

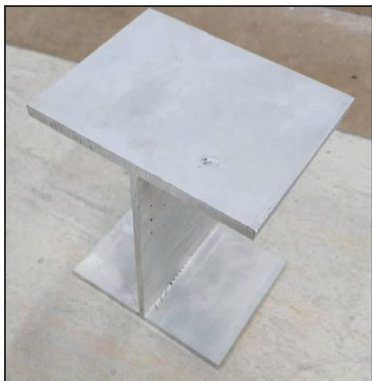

工程材料研究与应用 | 多层式局域共振声学超材料低频带隙与隔声特性研究

工程材料研究与应用 | 多层式局域共振声学超材料低频带隙与隔声特性研究

-

测量与检测技术 | 基于改进YOLOv8的铝合金构件表面缺陷检测方法研究

测量与检测技术 | 基于改进YOLOv8的铝合金构件表面缺陷检测方法研究

-

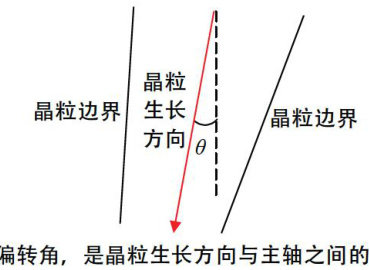

测量与检测技术 | 定向晶涡轮叶片晶粒度的机器视觉检测研究

测量与检测技术 | 定向晶涡轮叶片晶粒度的机器视觉检测研究

-

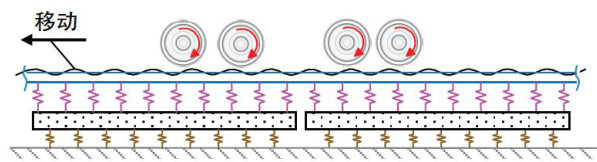

测量与检测技术 | 辊筒机床误差对在位测量的影响及补偿方法研究

测量与检测技术 | 辊筒机床误差对在位测量的影响及补偿方法研究

登录

登录